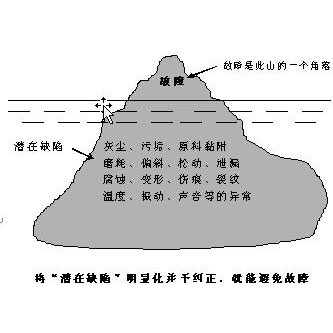

潜在的缺陷是指能够构成设备故障原因的设备操作。为了使设备的潜在缺陷暴露出来并及时进行处理需要采取下述五项措施:完善基本条件(清扫、加油、紧固);遵守使用条件;使设备劣化得以排除;改进设计上的弱点;提高操作、维修的技能。正面具体来说下这五项措施的内容。

1.完善基本条件

基本条件是指设备的清扫、加油和紧固。完善设备的基本条件是防止故障因素萌发的最重要的活动。

(1)清扫

清扫就是认真地清扫设备上的尘埃和污物。尘埃和污物对设备损害是极其严重的在机械的滑动部分、油压系统和电气系统等部分由于尘埃和污物的影响会引起磨损、堵塞、泄漏、运转不良、导电不良、精度降低等问题并导致突发性故障和产生废次品。这称之为尘埃、污物、异物造成的设备强制劣化。为了防止设备的强制劣化需要对设备进行彻底地清扫。

清扫不单单是把外表打扫干净。对设备进行清扫就应当触及到设备的各个角落并要亲眼观察其状态。这样不仅能清除尘埃和污物而且能使设备和工装夹具的磨损、松动、划伤、偏抖、泄漏、裂纹以及温度、振动异常声音之类的潜在缺陷暴露出来。这是极其重要的可以说清扫就是点检工作的一大组成部分。

(2)加油

通常不加润滑油的设备是不可能正常工作的。然而在很多现场却存在着中间加油罐、油壶和油枪是空置的或沾满了污泥浊垢加油管路堵塞、泄漏的现象。此类现象往往不被人们重视屡见不鲜。

(3)紧固

有以螺栓、螺母为代表的坚固件的脱落、折断、松动会对设备的故障带来很大的影响。例如轴承组件和工装夹具的装配螺栓限位开关和夹头的安装螺栓联轴节的坚固螺栓管道接头的法兰螺栓等等有时哪怕是一根螺栓出现松动也会造成设备故障。

2.遵守使用条件

要使设备正常发挥功能必须满足设备正常的一系列条件。例如。在油压系统中工作油的温度、压力、油量状况在工作油中是否混入异物以及氧化程度如何;在电气系统和仪表中周围气体的温度、湿度、尘埃、振动情况等;在通用件中以限位开关为例其安装位置及安装方式、挡块的形状限位行程撞块和挡块相撞的强弱度是否良好等。对各类设备都必须保证其在适当条件下运转要明确规定其所固有的运转、操作、负荷条件并切实遵守规定的条件这是十分重要的。

如果忽视了设备使用条件去改善设备的状态、工作精度或加工条件,不仅不能使设备保持稳定反而会不断地发生故障。只有依据设备使用的条件标准并严格执行才能克服造成设备故障的潜在缺陷。

3.设备劣化的排除

在日常工作中常会发生错误选择故障处理的办法如将设备和工装模具的劣化置之不理对发生故障的部位仅进行部分的修复。

设备和工装模具只有在其相应的精度和强度的情况下才能充分发挥作用。如果由于设计、加工问题而致使精度和强度没有达到应有要求那就需要对它进行改造。倘若不注意这一点而一味地对故障部位进行修复和设计变更而对与故障有关的组成零件的劣化置之不理那么造成故障的劣化部件不仅继续存在而且会引发故障连续地发生。

设备往往随着时间的流逝而劣化并在薄弱环节连续发生故障。因此如果仅仅对发生故障的部分加以修复或改造那么随着劣化的发展在下一个薄弱环节也会引发故障。因此在考虑设计变更等工作之前要返回到原设计这个出发点要通过事前的点检和检查使劣化部位准确地显露出来进而恢复设备整体强度和精度的要求这是减少故障的捷径。

4.改进设计上的弱点

为了消灭故障常需要改变设备部件的材质改变其尺寸和型号进行设备设计的变更工作。在遵守了基本条件但设备寿命仍然很短故障仍经常发生维修费用额越来越大的情况下查明设计上的弱点,并对其进行改造是较有效的方法。

5.提高操作维修的技能

在考虑故障的对策时会有一种不正常的现象那就是眼光仅仅局限在设备、工夹模具及在该设备所加工的材料等物的方面而忽视了对人的技能应当具备何种条件的探讨。如果仅仅从设备的结构、性能方面追求故障原因何在,那就容易把目光仅仅局限在设备、工夹模具、材料等这种物的方面其结果是尽管反复地进行设计变更或材料规格的变更故障仍然没有减少。在实际工作中由于技能不高而造成故障的情况是很多的。如果能清楚地区分是操作失误或修理失误那还比较好但在实际生产中有许多这样的事例明明采取了错误的操作方式却认为是正确的因而一些故障怎么也消除不了。

为此必须对设备操作和维修人员不断地进行培训使其技能达到应有的水平设备故障的消除才有保障。

以上论述了消除故障的五种对策。在这些故障中有时是某一种原因直接造成故障更多的是这些原因相互作用而造成故障。因此即使对其中的一种或两种原因采取了较为彻底的对策也不一定能彻底消除故障因此对5种对策中的任何一项都不能轻易放过均应认真加以贯彻执行这样才能及时准确地找出潜在缺陷才能使事故趋向于零。

上一篇:轴承的检修重点与常见故障

下一篇:实现机械安全的安全管理措施